Miniload vs. Shuttle System: qual o melhor sistema de armazenagem automatizada?

A busca por otimização de espaço, velocidade de picking e precisão no fluxo de materiais é uma constante no ambiente logístico moderno. Quando se trata de automação de alta densidade, a decisão entre miniload vs. shuttle como sistema ideal pode gerar dúvidas.

Ambos os sistemas de armazenagem automatizada revolucionaram a logística interna, mas atendem necessidades operacionais distintas e oferecem benefícios específicos para diferentes perfis de operação.

Mas afinal, no comparativo entre Miniload vs. Shuttle, qual é o melhor sistema de armazenagem automatizada para sua operação?

A resposta depende de fatores como volume de movimentação, características dos produtos, nível de automação desejado e integração com outros sistemas logísticos. Neste artigo, vamos explicar como cada tecnologia funciona, comparar seus diferenciais e mostrar onde cada uma se destaca.

O que é um sistema de armazenagem automatizada?

Um sistema de armazenagem automatizada é uma solução que utiliza equipamentos eletromecânicos e softwares de gestão (WMS e WCS) para armazenar, movimentar e recuperar produtos de forma precisa e sem intervenção humana direta.

Esses sistemas são projetados para otimizar o uso do espaço, aumentar a velocidade de operação, reduzir erros e elevar a segurança em armazéns e centros de distribuição.

Entre as tecnologias mais utilizadas estão os sistemas Miniload e Shuttle, que podem operar de forma independente ou integrada em uma solução intralogística completa.

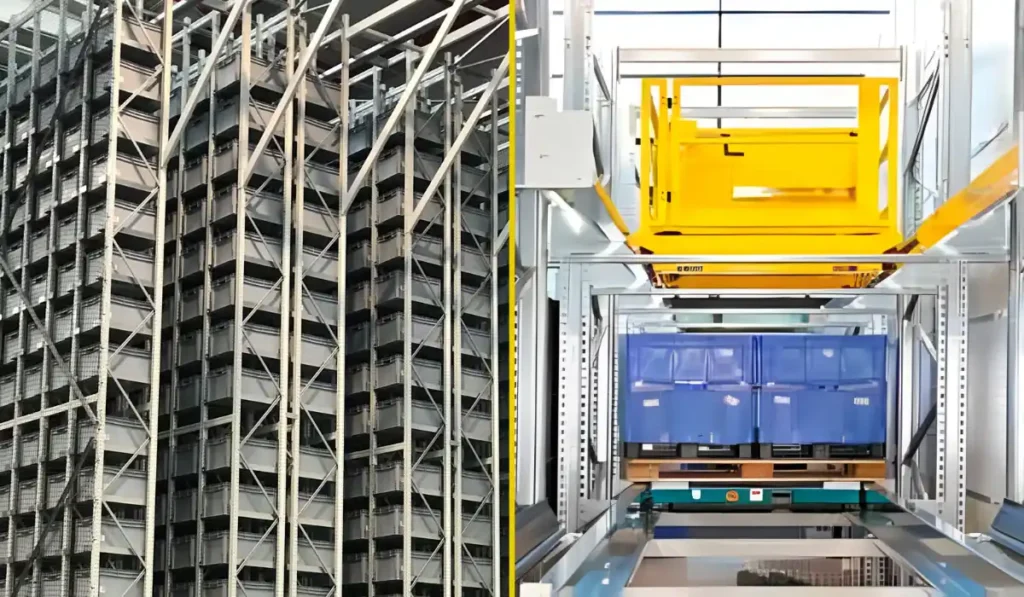

O que é um sistema Miniload?

O sistema Miniload é projetado para o armazenamento e recuperação automatizada de caixas leves, bandejas ou contêineres de tamanho padronizado.

Ele é composto por estruturas metálicas altas e estreitas, nas quais robôs transelevadores verticais (stacker cranes) se movimentam em trilhos, nos eixos X, Y e Z, para armazenar ou recuperar itens de forma automática.

Características centrais do Miniload

- Estrutura: altas estantes com um ou mais transelevadores que percorrem os corredores.

- Movimentação: o transelevador se desloca para a posição exata da unidade de carga, eleva ou baixa o módulo de armazenamento e a transporta até o local de entrada/saída.

- Ideal para: armazenagem e recuperação de caixas menores, controle rigoroso de estoque e ambientes que necessitam de alta altura para otimização de espaço.

- Altura de armazenagem: até 20 metros.

- Velocidade de movimentação: 180 a 240 m/min (horizontal) e 60 a 90 m/min (vertical).

- Ciclos por hora: 80 a 150 movimentações duplas.

- Densidade de armazenagem: alta, com corredores de apenas 1,6 a 2 metros.

Principais componentes de um sistema Miniload

- Transelevadores de coluna única ou dupla.

- Estruturas de armazenagem adaptadas para caixas.

- Sistema de transporte de entrada/saída.

- Software de gestão e controle (WCS/WMS).

- Estações de picking ergonômicas.

Principais vantagens

- Alta densidade de armazenagem: ideal para operações com limitação de espaço.

- Precisão no picking: reduz erros humanos.

- Velocidade controlada: excelente para operações com fluxo contínuo e previsível.

- Baixo consumo energético: comparado a sistemas de movimentação horizontal contínua.

- Operação silenciosa e segura.

O sistema Miniload é particularmente eficiente para operações que exigem picking de alta frequência com SKUs variados, sendo ideal para e-commerce, farmacêuticas e distribuidoras de peças.

O que é um sistema Shuttle?

O shuttle racking system (ou sistema de armazenagem com carros shuttle) é um sistema de armazenagem automatizada de alta velocidade, projetado para operações com grande número de movimentações por hora.

Ele utiliza veículos robóticos (shuttles) que se deslocam horizontalmente dentro dos níveis de armazenagem, enquanto um elevador (ou depot) faz a comunicação vertical entre os níveis e o nível de acesso, transportando paletes ou caixas entre posições de entrada/saída e locações profundas.

Características centrais do Shuttle

- Estrutura: racks modulares com corredores de acesso em cada nível, onde os shuttles circulam.

- Movimentação: cada shuttle é independente em seu nível, podendo acessar múltiplas posições horizontalmente, transferindo os contêineres ou caixas para um elevador centralizado que a leva ao picking face.

- Ideal para: taxas de throughput (velocidade de acesso) extremamente altas, flexibilidade para adicionar capacidade (adicionando mais shuttles ou níveis) e operações com alta variabilidade de SKUs.

- Altura de operação: até 40 metros (com elevadores dedicados).

- Velocidade dos carros: 120 a 180 m/min.

- Capacidade por nível: até 30 paletes de profundidade.

- Throughput: escalável conforme quantidade de shuttles ativos.

Componentes essenciais do sistema shuttle

- Carros shuttle autônomos (um ou mais por nível).

- Estrutura de armazenagem com trilhos integrados.

- Elevadores verticais ou empilhadeiras para mudança de nível.

- Sistema de gestão de frota robotizada.

- Interfaces de carga/descarga automatizadas.

Principais vantagens

- Altíssima performance: movimentações simultâneas em múltiplos níveis.

- Escalabilidade: fácil expansão conforme aumento da demanda.

- Alta taxa de throughput: ideal para picking intensivo e e-commerce.

- Integração nativa com sorters, conveyors e robôs AMR.

- Redução significativa do tempo de picking.

A grande vantagem do Shuttle é a possibilidade de adicionar mais carros conforme a demanda operacional cresce, sem necessidade de modificar a infraestrutura básica.

Miniload vs. Shuttle: comparativo direto

A escolha entre os sistemas miniload ou shuttle depende intrinsecamente da sua taxa de acesso e da estrutura de seu estoque (o que será armazenado).

Para facilitar o entendimento, preparamos uma análise comparativa dos principais critérios operacionais entre Miniload vs. Shuttle:

Capacidade de armazenagem

Miniload: Otimizado para alta densidade vertical com cargas leves. Ideal quando o espaço horizontal é limitado e há necessidade de armazenar grande variedade de SKUs em volumes moderados por item.

Shuttle: Superior para operações que precisam de profundidade de armazenagem (FIFO ou LIFO). Excelente para poucos SKUs com alto volume por referência, típico de indústrias e atacadistas.

Velocidade de picking

Miniload: Oferece ciclos mais rápidos para picking unitário ou de caixas, com acesso direto a qualquer posição. A velocidade vertical dos transelevadores modernos garante tempos de ciclo competitivos mesmo em estruturas altas.

Shuttle: Velocidade otimizada para movimentações em lote. Quando configurado com múltiplos shuttles, pode superar o Miniload em throughput total, especialmente em operações de consolidação de paletes completos.

Flexibilidade operacional

Miniload: Menos flexível para mudanças de layout, pois depende de corredores fixos e transelevadores dedicados. Cada corredor é uma “ilha” operacional independente.

Shuttle: Maior flexibilidade para reconfiguração, expansão modular e adaptação a diferentes tipos de carga. Os carros shuttle podem ser realocados entre níveis conforme necessidade.

Investimento Inicial e TCO

Miniload: Investimento inicial elevado devido aos transelevadores de precisão. O custo por corredor é significativo, mas o sistema oferece excelente ROI em operações de alta rotatividade.

Shuttle: Investimento pode ser feito gradualmente, começando com poucos shuttles e expandindo conforme crescimento. O TCO (Total Cost of Ownership) tende a ser mais previsível.

Manutenção e confiabilidade

Miniload: Requer manutenção especializada dos transelevadores, com componentes mecânicos de alta precisão. A redundância é limitada – se um transelevador falhar, todo o corredor fica inoperante.

Shuttle: Manutenção distribuída entre múltiplos carros. Se um shuttle apresentar problema, os demais continuam operando, garantindo maior resiliência operacional.

Comparativo técnico: Miniload vs. Shuttle

| Característica | Sistema Miniload | Sistema Shuttle |

|---|---|---|

| Natureza do acesso | Sequencial e centralizado (um transelevador para um conjunto de corredores ou níveis). | Paralelo e distribuído (shuttles operam simultaneamente em múltiplos níveis). |

| Velocidade de acesso (Throughput) | Boa a alta. Limitada pela velocidade do transelevador único. | Muito alta a Extrema. Escalável pela adição de mais shuttles. |

| Densidade de armazenagem | Excelente, aproveitando ao máximo a altura. | Excelente. Geralmente ligeiramente menor que o Miniload puro, dependendo da engenharia do shuttle. |

| Flexibilidade e escalabilidade | Requer a instalação de novos transelevadores e modificações estruturais maiores para aumentar a taxa de acesso. | Alta. Aumenta-se a capacidade de throughput adicionando mais shuttles e/ou módulos de elevação. |

| Complexidade mecânica | Menor complexidade no mecanismo de cada unidade, mas o transelevador é um ativo crítico. | Maior complexidade, pois envolve shuttles individuais autônomos e sistemas de transferência complexos entre níveis. |

| Manutenção | Focada no transelevador principal. Falha pode paralisar toda uma área. | Falhas são mais isoladas; a falha de um shuttle não paralisa todo o sistema. |

| Aplicação típica | Armazenagem de caixas e bandejas de médio giro; projetos que exigem otimização máxima de altura. | Alta demanda de picking em farmácias hospitalares (pharmacy fulfillment) e varejo com alta variação de SKUs. |

Miniload vs. Shuttle: quando escolher o sistema Miniload

O Miniload é recomendado em cenários onde a altura máxima do prédio é o fator limitante e o throughput exigido é estável e moderado a alto.

- Otimização de altura máxima: Se você tem um pé-direito muito elevado (ex.: 30m ou mais) e precisa maximizar a densidade de armazenamento de caixas leves, o transelevador pode ser mais eficiente em custo/benefício para mover a carga verticalmente por grandes distâncias.

- Estoque de médio giro: Para produtos que não exigem o acesso em milissegundos, mas que necessitam de controle automatizado e aproveitamento de espaço, o Miniload oferece uma excelente relação entre investimento inicial e capacidade volumétrica.

- Simplicidade estrutural: Em projetos onde a manutenção de um transelevador centralizado é preferível à gestão de dezenas de shuttles independentes, o Miniload pode ser a opção mais direta.

Perfil operacional ideal para Miniload

Operações de e-commerce e fulfillment: Onde há necessidade de picking rápido de caixas individuais com centenas ou milhares de SKUs diferentes. A velocidade de acesso direto do Miniload maximiza a produtividade em pedidos fracionados.

Indústrias farmacêuticas e cosméticos: Setores que trabalham com produtos de alto valor agregado, pequeno volume físico e necessidade de controle rigoroso de lote e validade. O Miniload oferece rastreabilidade perfeita através da integração WMS.

Distribuidoras de autopeças: Operações com alto mix de produtos, giro variável e necessidade de separação precisa. O Miniload permite organização otimizada por curva ABC e frequência de picking.

Armazéns com restrição de área: Quando o custo do metro quadrado é elevado e a verticalização é a única forma viável de expansão, o Miniload maximiza a utilização cúbica do espaço.

Indicadores que determinam o Miniload como a melhor escolha

- Mais de 500 SKUs ativos simultaneamente.

- Picking de caixas/itens (não paletes completos).

- Rotatividade alta (acima de 50% do estoque/mês).

- Pedidos com múltiplos itens de diferentes localizações.

- Necessidade de integração com sistemas goods-to-person.

Miniload vs. Shuttle: quando escolher o sistema Shuttle

O Shuttle é ideal em operações que buscam performance e flexibilidade.

- Alta taxa de Throughput (demanda extrema): Para centros de distribuição que processam milhares de linhas de pedido por hora, como no e-commerce ou na distribuição farmacêutica de varejo, a operação paralela dos Shuttles é imbatível.

- Alta variabilidade de SKUs e gestão de giro: Os shuttles permitem que você armazene diferentes tamanhos de caixas ou bandejas com alta densidade e, o mais importante, permite que um shuttle acesse rapidamente qualquer item, independentemente de sua localização, otimizando a recuperação para itens de alto giro.

- Escalabilidade futura: Se a projeção de crescimento de volume for agressiva, o sistema Shuttle permite um upgrade de capacidade ao simplesmente instalar mais robôs no sistema existente, minimizando o downtime e o custo de expansão estrutural.

Aplicações ideais para o sistema Shuttle

Indústrias de bebidas e alimentos: Onde poucos SKUs representam grande volume de movimentação. O shuttle é perfeito para buffer de produção e consolidação de paletes antes da expedição.

Operações de cross-docking: Centros de distribuição que recebem e expedem grandes volumes em prazos curtos. Os múltiplos shuttles trabalham simultaneamente acelerando os processos de carga e descarga.

Armazéns refrigerados: A redução de corredores e operação automatizada minimiza a perda de temperatura e reduz custos energéticos significativamente. O shuttle permite armazenagem de alta densidade em ambientes controlados.

Operações sazonais: Empresas que precisam de flexibilidade para lidar com picos sazonais podem adicionar carros shuttle temporariamente durante alta demanda.

Indicadores que determinam o Shuttle como a melhor escolha

- Menos de 200 SKUs com alto volume individual.

- Movimentação predominante de paletes completos.

- Necessidade de FIFO rigoroso (perecíveis).

- Operação em câmara fria ou congelados.

- Planos de expansão futura de capacidade.

- Orçamento para investimento gradual.

Miniload vs. Shuttle: quando combinar os dois sistemas

Em armazéns de grande porte e operações complexas, a combinação dos sistemas Miniload e Shuttle pode oferecer o melhor dos dois mundos:

Zona de picking rápido (Miniload): Para SKUs de alta rotatividade e pedidos fracionados, mantendo agilidade no atendimento.

Zona de reserva (Shuttle): Para estoque de médio giro e consolidação de paletes, otimizando densidade e custos operacionais.

Essa abordagem híbrida é comum em centros de distribuição omnichannel que atendem simultaneamente lojas físicas (paletes) e consumidores finais (caixas individuais).

Como escolher o sistema de armazenagem ideal

Na decisão entre Miniload vs. Shuttle deve-se levar em conta uma análise técnica e operacional detalhada. Entre os principais critérios estão:

1. Volume e perfil de SKU

- Muitas referências com baixo volume → Miniload.

- Poucas referências com alto giro → Shuttle.

2. Taxa de movimentação

- Fluxos regulares → Miniload.

- Picos de demanda e alta velocidade → Shuttle.

3. Espaço disponível

- Altura predominante → Miniload.

- Área horizontal ampla → Shuttle.

Ambos oferecem alta densidade. Se a sua prioridade é apenas o volume de armazenamento, ambos são bons; se a sua prioridade é armazenagem + alta taxa de acesso, o Shuttle tende a performar melhor.

4. Integração com outros sistemas

Ambos os sistemas podem ser integrados a sorters, conveyors, AGVs e AMRs, mas o Shuttle System oferece melhor desempenho em operações integradas de picking e expedição automatizada.

5. CAPEX vs. OPEX

O Miniload pode ter um CAPEX (investimento inicial) ligeiramente menor para uma capacidade menor, mas o Shuttle, devido à sua arquitetura modular, pode permitir um crescimento de CAPEX mais gradual, acompanhando o crescimento da demanda (melhorando o Payback).

6. Manutenibilidade

A arquitetura de shuttles distribuídos oferece maior resiliência operacional. Uma falha isolada não derruba o fluxo completo, o que é vital para a continuidade dos negócios.

Miniload vs. Shuttle: qual o melhor sistema de armazenagem automatizada?

Na discussão entre Miniload vs. Shuttle, não existe um “melhor” sistema de armazenagem automatizada universal. O ideal é aquele que se adapta às necessidades específicas da operação, ao tipo de produto e à estratégia logística da empresa.

Enquanto o Miniload oferece organização e precisão em estoques controlados, o Shuttle entrega velocidade e escalabilidade para operações de alto desempenho.

Escolha o miniload se: sua operação prioriza variedade, picking rápido de caixas e você possui mix elevado de produtos com rotatividade alta. É ideal para e-commerce, farmácia e distribuição com muitos SKUs.

Escolha o shuttle se: trabalha com volumes altos de poucos SKUs, movimenta predominantemente paletes completos e valoriza flexibilidade de expansão futura. Perfeito para indústria, food service e câmaras frias.

Considere a combinação dos dois sistemas se: sua operação é complexa, atende múltiplos canais e possui tanto produtos de alto giro (miniload) quanto estoque de reserva volumoso (shuttle).

Quer descobrir qual sistema é o mais indicado para o seu armazém?

Independentemente da escolha, a automação é um caminho sem volta. O mais importante é realizar uma análise detalhada com especialistas em automação logística que entendam profundamente sua operação.

E a Concept Intralogis está pronta para ajudar sua empresa a percorrê-lo com segurança, eficiência e resultados tangíveis. Com mais de 20 anos de experiência no design de soluções intralogísticas, atuamos na consultoria, projeto e integração de tecnologias automatizadas para os mais diversos setores.

Não se contente com soluções genéricas. Somos especializados em soluções intralogísticas que casam a tecnologia de ponta dos nossos parceiros, como Cenker Robotics, com as necessidades específicas da sua operação.

Fale hoje mesmo com um de nossos especialistas e descubra como transformar a sua operação logística.